L’innovation est au cœur d’Ecocem depuis sa création il y a plus de vingt ans.

Même au plus fort de la crise financière, cet engagement n’a jamais faibli. Nous avons constamment investi dans la recherche et le développement de solutions bas carbone pour l’industrie du ciment.

Ecocem s’est donné pour mission de s'attaquer au problème du clinker en proposant des ciments bas carbone.

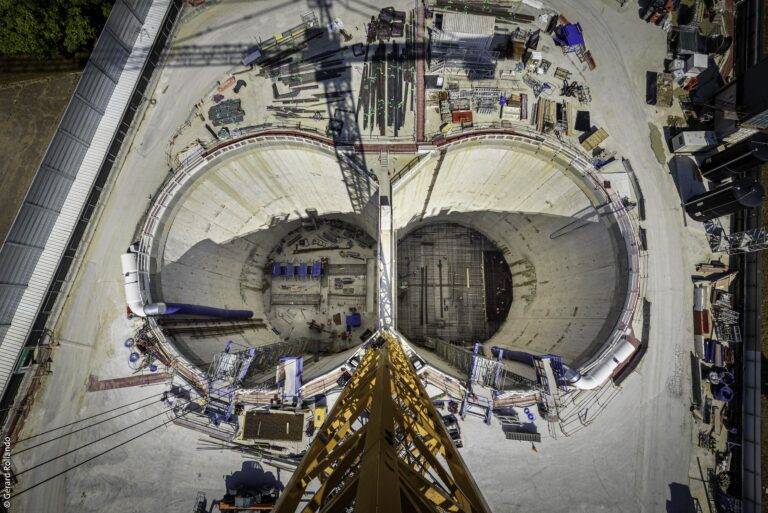

Notre engagement depuis vingt ans dans la recherche et le développement a déjà permis de fournir des ciments bas carbone innovants pour de grands projets d’infrastructures tels que le Grand Paris Express, l’Aviva Stadium de Dublin et la ligne à grande vitesse HS2 au Royaume-Uni.